La palabra cemento es nombre de varias sustancias adhesivas. Deriva del latín cemento Hoy llamamos cemento por igual a varios pegamentos, pero de preferencia, al material para unir que se usa en la construcción de edificios y obras de ingeniería civil.

HISTORIA DEL CEMENTO

Los egipcios usaron yeso calcinado y calizas Los griegos y romanos calizas. Posteriormente los romanos usaron una mezcla de calizas y puzolanas. coliseo de roma. En la edad media no hubo avance alguno y se construyó con piedra y calizas. Aunque cementos que se fraguan y endurecen con agua eran conocidos desde la antigüedad El término cemento Portland - 1824 por el inglés Joseph Aspdin. El primer cemento Portland moderno - Gran Bretaña en 1845. Isaac Charles Johnson Los primeros hornos rotatorios - 1880 La introducción del cemento en el Perú se inicia en la década de 1860. En efecto, en 1864 se introdujo en el Arancel de Aduanas, la partida correspondiente al denominado "Cemento Romano" En el Perú: la fabricación del cemento se remonta a 1916 al constituirse la CIA Peruana de cemento Pórtland, hoy”Cementos Lima”

CEMENTO HIDRAÚLICO

Material inorgánico finamente dividido que, amasado con agua, forma una pasta que fragua y endurece en virtud de reacciones y procesos de hidratación y que, una vez endurecido, conserva su resistenciay estabilidad incluso bajo el agua.

Un cemento hidráulico producido mediante la pulverización del clinker (silicatos de calcio), con adicion de sulfato de calcio

CEMENTOS PORTLAND

1.1 CEMENTOS PORTLAND: Clinker + Yeso

1.2 CEMENTOS PORTLAND ADICIONADOS: Clinker + Yeso + ADICIÓN MINERAL

1.1 CEMENTOS PORTLAND

TIPO I: De uso general.

TIPO II: De uso general, específicamente cuando se desea moderada

resistencia a los sulfatos o moderado calor de hidratación.

TIPO III: Cuando se requiere alta resistencia inicial.

TIPO IV: Cuando se desea bajo calor de hidratación.

TIPO V: Para emplearse cuando se desea alta resistencia a los sulfatos.

1.2. CEMENTOS PORTLAND ADICIONADOS:

Clinker + Yeso + ADICIÓN MINERAL

ADICIÓN MINERAL: Materiales inorgánicos que se incorporan al cemento o al concreto, con el fin de mejorar sus propiedades.

PRINCIPALES ADICIONES:

a) Puzolanas

b) Escoria de Alto Horno

c) Fillers

CEMENTOS PORTLAND PUZOLÁNICOS

1. Cemento Portland Puzolánico Tipo IP: Producido mediante molienda conjunta de clinker y puzolana (15% - 40%).

2. Cemento Portland Puzolánico Modificado Tipo I(PM): Producido mediante molienda conjunta de clinker y puzolana (contenido de puzolana: menor del 15%).

3. Cemento Portland Puzolánico Tipo P: Para su uso en la construcción cuando no se requieran altos valores de resistencia.

CEMENTOS PORTLAND DE ESCORIA

1. Cemento Portland de Escoria Tipo IS: Producido mediante molienda conjunta de clinker y escoria (contenido de escoria: 25% - 70%).

2. Cemento Portland de Escoria Modificado Tipo I(SM): Producido mediante molienda conjunta de clinker y escoria (contenido de escoria < 25%).

CEMENTO PORTLAND COMPUESTO TIPO ICo Cemento Portland obtenido por pulverización conjunta de clinker Portland, materias calizas y/o inertes hasta un máximo de 30%

CEMENTOS PORTLAND ESPECIFICACIÓN DE LA PEFORMANCE

Requisitos de performance de los cementos Portland para aplicaciones generales y especiales. No existen restricciones de la composición del cemento o de sus constituyentes. TIPOS:

Tipo GU.- Uso general.

Tipo HE.- De alta resistencia inicial.

Tipo MS.- De moderada resistencia a los sulfatos.

Tipo HS.- De alta resistencia a los sulfatos.

Tipo MH.- De moderado calor de hidratación.

Tipo LH.- De bajo calor de hidratación.

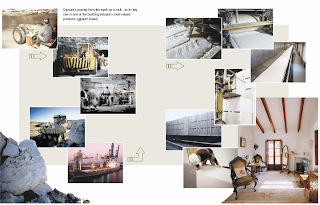

FABRICACION DE CEMENTO PROCESO FABRICACIÓN DE CEMENTO

MATERIAS PRIMAS

Minerales que contiene los componentes principales del cemento:- Óxido de calcio (CaO)- Óxido de silicio (SiO2) / sílice- Óxido de aluminio (Al2O3) / alúmina- Óxido de fierro (Fe2O3)

COMPOSICION DEL CEMENTO

a) Componente calcáreo: Caliza (CaCO3), representa entre el 70 - 80 % de las materias primas necesarias para fabricar el clinker.

b) Componente arcilloso: Arcilla (silicatos de aluminio hidratados), representa entre el 15 - 25 % de las materias primas necesarias para fabricar el clinker.

c) Componentes correctores Se añaden en los casos en que las materias primas disponibles no contienen la cantidad suficiente de uno de los químicamente necesarios en el crudo - Arena, para elevar el contenido de sílice. - Mineral de hierro, para elevar el contenido de óxido de hierro.

CLINKER

Al combinarse durante el proceso de sinterización en el horno los cuatro elementos: Calcio, Sílice, Aluminio y Hierro; se producen cuatro nuevos compuestos mineralógicos principales en el clinker, que son:

SILICATO TRICÁLCICO Alita C3S Resistencias iniciales - Alto calor de hidratación

SILICATO BICÁLCICO Belita C2S Resistencia a largo plazo

ALUMINATO TRICÁLCICO C3A No influye en la resistencia. Controla el fraguado. Muy inestable al ataque químico

FERRO ALUMINATO TETRACÁLCICO Celita C4AF Muy poca influencia en el comportamiento del cemento

PROCESO DE FABRICACIÓN PRODUCCIÓN DE CEMENTO

PRODUCCION DE CEMENTO POR EMPRESA

COMERCIALIZACION

La mayor parte del cemento se comercializa en bolsas de 42.5 K. y el resto a granel, de acuerdo a los requerimientos del usuario.Las bolsas por lo general, son fabricadas en papel krap extensible tipo Klupac con variable contenido de hojas, que usualmente están entre dos y cuatro, de acuerdo a los requerimientos de transporte o manipuleo.

ALMACENAMIENTO

La buena disposición que se adopte para el almacenamiento de los insumos del concreto, contribuye a la buena marcha de la obra, y permite la producción eficiente de un concreto de calidad.

• Ubicación y características del área donde se asienta la construcción.

• Consumo promedio de concreto de acuerdo al cronograma de la obra

• Stock mínimo que es conveniente mantener.  NORMATIVIDAD -

NORMATIVIDAD -

5 Normas sobre especificaciones,

1 Norma de muestreo e inspección,

1 Norma sobre terminología,

4 Normas sobre adiciones,

4 Normas sobre aditivos,

45 normas sobre métodos de ensayo. Las Normas Técnicas Peruanas (NTP) guardan armonía con las Normas ASTM.

NORMAS SOBRE ESPECIFICACIONES

1.1 CEMENTOS PORTLAND: NTP 334.009:1997 (ASTM C - 150)

1.2 CEMENTOS PORTLAND ADICIONADOS: NTP 334.090:2001

1.3 CEMENTOS PORTLAND. NORMA DE LA PERFORMANCE: NTP 334.082:2001

1.5 CEMENTO CON MICROFILLER CALIZO NTP 334.078:1997

1.4 CEMENTO DE ALBAÑILERÍA: NTP 334.069:1998

ELABORACION DE LA NORMA TECNICA PERUANA

•CEMENTOS LIMA S.A.

•CEMENTOS NORTE PACASMAYO S.A.

•CEMENTOS ANDINO S.A.

•CEMENTOS YURA S.A.

•CEMENTOS SUR S.A.

•ININVI

•MTCVC

•PUC-FACULTAD DE CIENCIAS E INGENIERÍA

•PREMIX

•COLEGIO DE INGENIEROS - CAPÍTULODE INGENIERÍA CIVIL - LIMA •ARPL TECNOLOGÍA INDUSTRIAL

•ASOCEM

•UNI-FAC. CIVILES

ESCALA DE DUREZA DE MOHS

ESCALA DE DUREZA DE MOHS

APLICACIONES

APLICACIONES